EMO Hannover 2019 gibt Orientierung in unsicheren Zeiten Messe kann an erfolgreiche Vorveranstaltung anknüpfen

Heute schließt die EMO Hannover 2019 nach sechs Messetagen ihre Tore. Vom 16. bis 21. September trafen sich rund 117.000 internationale Produktionsexperten aus 150 Ländern zur Weltleitmesse der Metallbearbeitung. „Mit diesem Ergebnis knüpft die EMO Hannover 2019 an das Boomjahr 2017 an. Angesichts der gedämpften Konjunkturerwartungen in den vergangenen Monaten ist der moderate Besucherrückgang als Erfolg zu werten. Uns freut ganz besonders, dass der Anteil ausländischer Besucher nochmals gestiegen ist“, sagt EMO-Generalkommissar Carl Martin Welcker. Die Stimmung in den Hallen war gut. Viele Aussteller berichten von einer überraschend hohen Besucherfrequenz auf ihren Ständen. „Die EMO Hannover hat sich einmal mehr als Fels in der Brandung erwiesen und gibt auch in unsicheren Zeiten Orientierung für die weitere Entwicklung in der Produktionstechnik“, urteilt Welcker. Hohe Internationalität und Qualität bei Besuchern und Ausstellern sowie eine ungeheure Dichte an Innovationen und Präsentationen von Produktneuheiten seien ihr Markenzeichen. Als Weltleitmesse der Metallbearbeitung ist die EMO Hannover the place to be.

Stimmungsbild heterogen – Investitionsbereitschaft verspricht wieder gutes Nachmessegeschäft

Aussteller mit einem breiten Abnehmerspektrum äußern sich zufrieden mit dem Verlauf der Messe. Dr. Wolfgang Heuring, CEO Motion Control der Siemens AG, Erlangen, beispielsweise sagt: „Der Besucherzuspruch auf unserem Messestand in diesem Jahr war überwältigend. Wir sind sehr zufrieden mit dem Verlauf der Messe.“ Andere Firmen mit einem höheren Anteil im Pkw-Geschäft beurteilen die Lage reservierter. „Wir haben durchaus gemerkt, dass die Firmen wegen der allgemeinen Unsicherheit zur künftigen Marktentwicklung momentan etwas zurückhaltender sind“, sagt Dr. Christian Lang, Geschäftsführer der Liebherr-Verzahntechnik in Kempten. Dennoch habe man mit den Kunden über konkrete Projekte gesprochen, die äußerst vielversprechend seien. Manch ein Aussteller erwartet den historisch größten Paradigmenwechsel in der Automobilindustrie, den es zu bewältigen gilt. Andere konnten Verhandlungen mit den Fahrzeugherstellern auf der Messe zum Abschluss bringen.

Zu Beginn der EMO Hannover hatte die Nachricht von vielfach gestrichenen Reisekosten bei den Kunden aufgeschreckt. Es kamen jedoch mehr Führungskräfte zur Messe als vor zwei Jahren, fast 58 Prozent. Mehr als die Hälfte der Besucher hatte Investitionsabsichten. Bei den ausländischen Besuchern stieg dieser Anteil auf 62 Prozent. Ein Viertel davon hat direkt auf der Messe Aufträge vergeben oder beabsichtigt dies noch. Ein weiteres Fünftel will nach der Messe investieren. „Wir haben viele Gespräche über ganz konkrete Bedarfsfälle geführt. Viele Anwender überlegen bereits jetzt, worin sie investieren, um gut aufgestellt zu sein“, sagt Matthias Funk, CEO der Hedelius Vertriebsgesellschaft in Meppen.

Dabei geht es vor allem um Erweiterungs- und Ersatzinvestitionen in flexible Fertigung, Produktionsmaschinen, Werkzeuge und Automatisierung. „Wir wollen uns in erster Linie informieren und dann im Nachgang zur EMO investieren“, sagt etwa Kiyokazu Sugiyama von Nissan Motor Co. Ltd. aus dem japanischen Yokohama, der sich drei Tage auf der Messe ausführlich umschaute. Und Gebhard Debor, Fertigungsleiter bei Linde Hydraulics in Aschaffenburg, ergänzt: „Sollte etwas dabei sein, was passt, könnten wir konkret verhandeln.“

Asiaten auf der EMO Hannover stark vertreten

Als Weltleitmesse zeichnet sich die EMO Hannover durch ihre hohe Internationalität aus. Mehr als die Hälfte der Besucher kam aus dem Ausland, davon wiederum jeweils die Hälfte aus Europa und aus Übersee. Besonders bemerkenswert ist der hohe Anstieg der Gäste aus Übersee um ein Fünftel im Vergleich zu 2017 und speziell der hohe Anteil asiatischer Gäste, die fast ein Drittel der ausländischen Besucher stellen. China, Japan, Taiwan und Indien führen die Liste an. „Die Internationalität der EMO-Besucher, vor allem auch aus dem asiatischen Raum, sorgten für eine geschäftige und internationale Atmosphäre bei uns am Stand“, bemerkt Dr. Stefan Brand, Geschäftsführer der Vollmer Werke in Biberach. Diese Entwicklung hängt nicht zuletzt auch mit der gestiegenen Anzahl asiatischer Aussteller zusammen, die ihre Kunden auf die Weltleitmesse nach Hannover mobilisieren konnten. Auch Italien, Polen, Schweden, Russland und die Türkei waren sehr gut vertreten.

Digitalisierung und Automatisierung nehmen Fahrt auf

„Die EMO setzt auch in diesem Jahr wieder klare Impulse für Innovationen“, ist sich Lothar Horn, geschäftsführender Gesellschafter der Paul Horn GmbH in Tübingen, sicher. Sie erfüllt damit erneut die Erwartungen, als die Innovationsplattform für Produktionstechnik die Trends für die kommenden Jahre zu bestimmen. Das EMO-Motto Smart technologies driving tomorrow’s production! hat die Fokusthemen der Industrie bereits im Vorfeld aufgenommen. „Die vielen Kundengespräche auf der EMO Hannover 2019 zeigten, dass die Orientierung an der ganzheitlichen Prozesskette inklusive digitaler Services den relevanten Mehrwert für die Kunden schafft“, sagt etwa Christian Thönes, Vorstandsvorsitzender der DMG Mori AG, Bielefeld. Diese Einschätzung zieht sich quer durch alle Ausstellerbereiche. „Auffallend war die positive Besucherresonanz auf unsere cloudbasierten Simulationstools und das Monitoring System als Industrie 4.0-Anwendung“, hat Marie-Sophie Maier-Wember, Geschäftsführerin bei der Haas Schleifmaschinen GmbH

in Trossingen, beobachtet. Überhaupt waren die Schlagworte IoT-Plattformen, Apps, digitaler Zwilling, Künstliche Intelligenz (KI), Edge- und Cloudcomputing allgegenwärtig.

Dies zeigt deutlich, wie viel seit der letzten Messe vor zwei Jahren passiert ist. Speziell in Halle 9 trafen Forschung und Praxis aufeinander. Die Mischung aus Wissenschaft und Industrie zog zahlreiche Besucher aus aller Welt an. „Wir haben viele neue Kontakte geknüpft und in sehr vielen Gesprächen Ideen gesammelt, die sich hoffentlich in Forschungsprojekte umsetzen lassen“, blickt Prof. Berend Denkena, Präsident der Wissenschaftlichen Gesellschaft für Produktionstechnik (WGP) und Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) Hannover auf die vergangenen sechs Tage zurück. „Eines ist auf jeden Fall klar geworden: Digitalisierung und Automatisierung zeigen uns den Weg in die Zukunft, das zeichnet sich hier auf der EMO Hannover ab.“

Auch erste KI-Anwendungen waren auf der Weltleitmesse zu finden, in der Start-up-Area ebenso wie bei Vorreiterunternehmen. Nicht nur das Interesse an KI bzw. maschinellem Lernen war groß. Dass die Besucher der Weltleitmesse Visionen für die Zukunft suchen, zeigte sich auch in den Rahmenveranstaltungen und Foren. Die Themen neben KI: additive Verfahren, Industrielles Internet der Dinge (IIoT), 5G und nicht zuletzt OPC UA bzw. umati, die neue Standardschnittstelle zwischen Werkzeugmaschinen und übergeordneten IT-Systemen. Allen voran der große umati-Showcase, der mit 110 Maschinen von 70 internationalen Firmen und Partnern erstmals bewiesen hat, dass die universelle Schnittstelle für die Kommunikation der Maschine mit IT-Systemen über alle Produkte hinweg funktioniert. Dr. Alexander Broos, Leiter des umati-Projekts, resümiert: „Die Resonanz auf umati bei unseren Partnern und bei den Kunden ist bombastisch. Mit dem EMO-Auftritt ist die Markteinführung gelungen. Wir nehmen den Auftrag mit nach Hause, die OPC UA Companion Specification, die als nächstes kommen muss, schnellstmöglich zu liefern.“

EMO Hannover 2019 öffnet Fenster zur Zukunft

„Entgegen aller Erwartungen beschließen wir die EMO Hannover 2019 mit einem positiven Fazit. Sie ist attraktiv für die gesamte internationale Community der Produktionstechnik und hat signalisiert, dass nach wie vor Investitionsbedarf im Markt besteht. Ungeachtet aller politischen Verwerfungen zeigt die Messe, dass die Industrie aktiv an den kommenden Herausforderungen arbeitet und ihren Beitrag als Problemlöser leisten will“, urteilt EMO-Generalkommissar Carl Martin Welcker abschließend.

Die nächste EMO findet in Mailand vom 04. bis 09. Oktober 2021 statt.

Downloads

Pressemmitteilung (docx)

Pressemitteilung (PDF)

Aussteller- und Besucherstimmen zur EMO Hannover 2019 (PDF)

KI weiter auf dem Vormarsch: GewinnerInnen des „Gründerwettbewerb – Digitale Innovationen“ auf der EMO 2019 in Hannover ausgezeichnet

Mit Künstlicher Intelligenz das Energiemanagement verbessern, das Smartphone als virtuelles Schnittmuster beim Nähen verwenden oder mit einer digitalisierten Prozesskette Menschenleben retten: Dies ist nur ein Auszug der einzigartigen Ideen, mit denen Start-ups die Jury des „Gründerwettbewerb – Digitale Innovationen“ vom Bundesministerium für Wirtschaft und Energie (BMWi) überzeugen konnten. Dabei nahm die Zahl KI-basierter Ideen in dieser Wettbewerbsrunde weiter zu. In Kooperation mit dem Verein Deutscher Werkzeugmaschinenfabriken (VDW) und den VDI Nachrichten zeichnete das BMWi die Preisträgerteams am Dienstag auf der EMO in Hannover aus.

- Ein Gruppenbild finden Sie im Anhang, Pressefotos und weitere Informationen zu den Preisträgerteams in der digitalen Pressemappe: https://bit.ly/2mnffrN

Künstliche Intelligenz, Smart Data, Cloud Computing oder Augmented Reality sind in aller Munde. Die sogenannte zweite Welle der Digitalisierung und ihre facettenhaften Start-ups machen immer wieder deutlich, dass der Erfindergeist der Digitalisierung noch längst nicht ausgeschöpft ist. Das zeigen auch die vom BMWi am Dienstag auf der EMO in Hannover ausgezeichneten Start-ups, deren innovative Ideen so diverse Bereiche betreffen wie das Energiemanagement von Unternehmen, die industrielle Produktion, die Herstellung von maßgeschneiderten Blutgefäßprothesen, die sichere Vernetzung von Geräten im Internet der Dinge oder den Modesektor.

Es wurden Preisgelder in Höhe von über 300.000 Euro an insgesamt 21 Start-ups aus der Digitalbranche vergeben: Sechs Teams wurden mit einem mit 32.000 Euro dotierten Hauptreis ausgezeichnet, 15 Gründerteams erhielten Preisgelder in Höhe von je 7.000 Euro. Zusätzlich wurde der Sonderpreis „Digitalisierung in der Produktion“ vergeben, der mit 10.000 Euro dotiert ist. Neben den Preisgeldern profitieren die PreisträgerInnen von individuellem Coaching sowie Mentoring durch das ExpertInnen-Netzwerk des „Gründerwettbewerb – Digitale Innovationen“.

Von den sechs Hauptpreisträgerteams durfte sich das Start-up etalytics aus Darmstadt gleich doppelt freuen: Zusätzlich zum Hauptpreis wurde es mit dem Sonderpreis „Digitalisierung in der Produktion“ ausgezeichnet.

- etalytics unterstützt mit seiner KI-basierten Cloud-Software Industrieunternehmen dabei, ihr Energiemanagement nachhaltiger auszurichten und damit Energiekosten zu senken. Die Serviceplattform von etalytics besteht aus Modulen, die frei kombinierbar sind. Sie stellen von der Datenanbindung über die Modellierung und Simulation bis zur Maßnahmenempfehlung und Optimierung alle wesentlichen Werkzeuge bereit, um das Energiemanagement und den Energieeinkauf computerbasiert zu optimieren.

Die fünf weiteren Hauptpreisträgerteams:

- qbound bietet eine innovative Access Management-Lösung für den Zugriff auf Applikationen, Cloud-Services und Geräte im Internet der Dinge (IoT) an, die sicherer und benutzerfreundlicher ist als herkömmliche VPN- und Firewall-Systeme. Dabei nutzt qbound neben Blockchain auch ein Konzept namens Software Defined Perimeter, welches ermöglicht, dass mit dem Internet verbundene Geräte und Anwendungen nicht nur besser geschützt, sondern ohne erfolgreiche Authentifizierung auch unsichtbar sind. Für IT-SystemadministratorInnen ermöglicht qbound die unkomplizierte Überwachung, Auswertung und Anpassung von Zugriffsberechtigungen in Netzwerken. Die IT-Sicherheitssoftware ist branchenübergreifend einsetzbar und wird für KMU und Großunternehmen angeboten.

- Mit der Augmented-Reality-App Pattarina des gleichnamigen Cottbusser Start-ups können HobbynäherInnen Schnittmuster nun direkt vom Smartphone auf Stoff übertragen. Die Konturen und Markierungen der Muster werden im Display auf dem Live-Bild des Stoffes eingeblendet. Die NutzerInnen können dann mit einem Stift das Muster auf den Stoff übertragen. Dadurch entfällt das umständliche Ausschneiden, Anlegen und Fixieren von Schnittmustern aus Papier.

- Das selbstlernende Assistenzsystem des Dresdner Start-ups Peerox hat zum Ziel, den Erfahrungsaustausch unter BedienerInnen von Maschinen zu verbessern. Dazu kombiniert die Software maschinelles Lernen auf Basis von Maschinendaten mit dem gesammelten Wissen erfahrener NutzerInnen und ExpertInnen im Betrieb. Nach dem Learning-by-Doing-Prinzip unterstützt das System als virtueller, mitlernender Kollege die BedienerInnen mit Ratschlägen im Produktionsalltag.

- Das Start-up PerAGraft aus Aachen verringert die Wartezeit auf maßgeschneiderte Blutgefäßprothesen, die für Aneurysma-PatientInnen lebensrettend sind, von bis zu acht Wochen auf nur fünf Tage. Möglich macht das eine durchgängig digitale Prozesskette auf Basis von Computertomografie-Aufnahmen der PatientInnen. So kann die Auftragsabwicklung – vom Dateneingang über den Entwurf und die Simulation bis zur computergesteuerten Produktion des individuellen Implantats – weitgehend automatisiert und erheblich beschleunigt werden. Die Technologie von PerAGraft ist auch auf andere Implantatarten anwendbar.

- Mit dem vom Bochumer Start-up sentin entwickelten Assistenzsystem sentin.ai vision wird eine Bildprüfung sicherheitskritischer Bauteile oder Produkte auf Fehler mithilfe von Künstlicher Intelligenz möglich. Ob eine Abweichung von der Norm noch tolerabel oder bereits als Fehler zu bewerten ist, lernt das System selbstständig auf Basis vorhandener Prüfbilder. Das System kann so den Prüfprozess automatisieren und beschleunigen oder einer menschlichen PrüferIn mehr Zeit für kritische Bilder geben, in dem es eine Vorsortierung vornimmt.

Der „Gründerwettbewerb – Digitale Innovationen“ ist ein Ideenwettbewerb, ausgerichtet vom Bundesministerium für Wirtschaft und Energie (BMWi). Jährlich finden zwei Wettbewerbsrunden statt, in deren Rahmen eine Jury mit ExpertInnen aus Wissenschaft und Wirtschaft jeweils bis zu sechs Gründungsideen mit Hauptpreisen von je 32.000 Euro auszeichnet. Darüber hinaus erhalten bis zu fünfzehn weitere Gründungsideen je 7.000 Euro. Der thematisch wechselnde Sonderpreis ist mit 10.000 Euro dotiert. Alle TeilnehmerInnen erhalten eine schriftliche Einschätzung ihrer Gründungsidee sowie Coaching und Beratung. Die aktuelle Wettbewerbsrunde läuft noch bis zum 30. September 2019. Interessierte können ihre Ideenskizze online einreichen. Fragen zum Wettbewerb können per E-Mail info@gruenderwettbewerb.de oder telefonisch unter 030 310078-123 an das Gründerwettbewerb-Team gerichtet werden.

Ansprechpartner für die Presse

Nadia Hagemann

LoeschHundLiepold Kommunikation GmbH

Hauptstraße 28, 10827 Berlin

Telefon: 030 – 40 00 652 – 19, Fax: 030 – 40 00 652 – 20,

E-Mail: gruenderwettbewerb_presse@lhlk.de

Mysterium um Kegelräder teilweise gelüftet

Julia Mazak wird auf EMO Hannover 2019 für Projekt des Jahres ausgezeichnet.

Gestern nahm Julia Mazak vom Werkzeugmaschinenlabor WZL der RWTH Aachen die Auszeichnung des VDW-Forschungsinstituts für das „Projekt des Jahres“ entgegen. Mazak hat erstmals systematisch untersucht, wie die Werkzeugeinsatzdauer für Kegelräder, die der Übertragung von Leistung unter einem Achskreuzwinkel dienen, erhöht werden kann. Hierzu untersuchte Mazak nicht nur wie üblich das Ausmaß des Verschleißes der Werkzeuge, sondern auch die erzielbare Werkstückqualität. „Bislang werden die Prozessparameter, die den Verschleiß möglichst lange herauszögern sollen, nach subjektiven Erfahrungswerten eingestellt“, berichtet die Preisträgerin. „Nun erhalten Hersteller klare Vorgaben für Parameter wie Werkzeugwinkel oder auch Art des Werkzeug-Vorschubs an die Hand.“ In den Versuchen konnte die Einsatzdauer um bis zu 12 Prozent gesteigert werden.

Kegelräder sind unter anderem in jedem Differenzial in Pkw und Lkw zu finden und sorgen für ein geschmeidiges Um-die-Kurve-Fahren. Doch wenige kennen sich mit diesen komplizierten Werkstücken wirklich aus. „Kegelräder sind sehr anspruchsvolle Werkstücke, man muss dreidimensional denken. Während meines Studiums konnten mir nur wenige erläutern, was es mit ihnen auf sich hat“, erinnert sich Julia Mazak. „Gerade dieses Mysterium hat mich sehr gereizt.“

Großbrand zerstört komplette Anlage

Vorversuche hatten gezeigt, dass der Werkzeugwinkel Einfluss auf seinen Verschleiß hat. Die junge Frau „leckte Blut“ und entschied sich 2015, ihre Doktorarbeit zu diesem Thema zu verfassen. Dass es ein Jahr länger dauern würde wie üblich, ahnte sie damals noch nicht. Im Jahr 2016 brannte die Versuchshalle der RWTH Aachen in einer Nacht bis auf ihre Grundmauern ab. Fast alle Verzahnungsmaschinen und auch Werkzeuge und Werkstücke fielen dem Feuer zum Opfer. „Doch die Firma Kordel Antriebstechnik aus Dülmen war so hilfsbereit, die Zerspanversuche in ihren laufenden Betrieb mit aufzunehmen. Dafür bin ich sehr dankbar“, betont Mazak mehrfach. „Ohne sie hätte ich nicht weitermachen können.“ Trotzdem hatte die Ingenieurin mit erschwerten Bedingungen zu kämpfen. Sie musste mehrfach zur Firma Kordel reisen, denn die Maschinen standen natürlich nur in bestimmten Zeitfenstern zur Verfügung. Das wiederum bedeutete nicht selten auch Nachtarbeit. Von ihrem Ziel ließ sich die 30-Jährige dadurch nicht abbringen.

Winkel vor allem im Kopfbereich von Einfluss

Am Werkzeug gibt es unterschiedliche Bereiche, deren Winkel theoretisch Einfluss auf die Geschwindigkeit des Verschleißes haben könnten. Mazak untersuchte die Hauptschneide, die aus Flanke und Kopf besteht. Sie konnte zeigen, dass der Winkel am Kopf kaum Einfluss auf den Verschleiß der Schneide hat. Anders die so genannten Span- und Freiwinkel an der Flanke der Schneide. „Wir haben uns in unseren Zerspanversuchen deswegen auf die Flanke konzentriert und den optimalen Winkelbereich definiert“, berichtet Mazak. „Hersteller können auf diese Empfehlungswerte ab sofort zugreifen und damit die Wirtschaftlichkeit ihrer Produktion deutlich erhöhen.“ Da die Werkzeuge bis auf wenige Mikrometer genau ausgerichtet werden müssen, ist der Einbau sehr aufwändig. Um den Verschleiß zu messen, müssen sie jedoch ausgebaut werden. „Wir haben nun erstmals Abdrücke von den Schneiden gemacht, und daran die Verschleißmarken gemessen. Das hat gerade einmal 3 bis 5 Minuten gedauert.“

Vorschub des Werkzeugs ebenfalls entscheidend

Es zeigte sich darüber hinaus, dass die Art des Werkzeugvorschubs ebenfalls Einfluss darauf hat, wie lange ein Werkzeug in der Maschine verbleiben kann. „Bei degressiven Vorschubrampen, bei denen das Werkzeug zunächst schneller und gegen Ende der Bearbeitung langsamer bewegt wird, hält es am längsten“, präzisiert Mazak. Um diese unterschiedlichen Zerspanungsbedingungen unter die Lupe zu nehmen, nutzte Mazak eine weitere innovative Methode. Mit so genannten Heatmaps konnte sie nachvollziehen, wie häufig während des Prozesses bestimmte Kennwerte am Werkzeug vorkommen. Das wiederum gibt Aufschluss darüber, wie stark ein Werkzeug belastet ist – das heißt, wie schnell es an welcher Stelle verschleißt. Heatmaps sind bekannt aus dem Fußball. Sie zeigen auf, welcher Spieler wie oft über das Feld gelaufen ist.

Autorin: Gerda Kneifel, VDW

Umfang: 4.128 Zeichen inkl. Leerzeichen

Ansprechpartnerin

VDW Verein Deutscher Werkzeugmaschinenfabriken

Gerda Kneifel

Presse- und Öffentlichkeitsarbeit

Corneliusstraße 4

60325 Frankfurt am Main

Deutschland

Tel. +49 69 756081-32

Globale Werkzeugmaschinen-Community ebnet den Weg für Industrie 4.0

VDW präsentiert umati mit großer internationaler Beteiligung auf der EMO Hannover 2019

70 Unternehmen aus zehn Ländern haben 110 Maschinen und 28 Mehrwertdienste auf der EMO Hannover 2019 über die Standardschnittstelle umati miteinander vernetzt. „umati schlägt damit ein neues Kapitel in der Produktion auf“, sagt Dr. Heinz-Jürgen Prokop, Vorsitzender des VDW (Verein Deutscher Werkzeugmaschinenhersteller), anlässlich der umati-Pressekonferenz am 16. September 2019 in Hannover. „Die Schnittstelle ermöglicht Werkzeugmaschinenherstellern, ein weiteres Versprechen von Industrie 4.0 einzulösen: den einfachen, schnellen und sicheren Datenaustausch“, so Prokop weiter. Die Verbindung und die einheitliche Sprache von Maschinen, Anlagen und Software seien die wichtigste Voraussetzung, um in der Fertigung Nutzen aus der Digitalisierung zu ziehen. Dass sich die einzelne Firma nicht mehr um eine funktionierende Vernetzung kümmern müsse, sei ein ungeheurer Fortschritt.

Internationale Akzeptanz

Auch international hat umati bereits überzeugt. Drei Konsortien aus wichtigen Werkzeugmaschinenherstellerländern haben sich der Schnitt-stelle angeschlossen, ProdNet aus der Schweiz, Edgecross aus Japan und NCLink aus China. Darüber hinaus unterstützen die Werkzeugmaschinenverbände aus China, Großbritannien, Italien, den Niederlanden, Österreich, der Schweiz, Spanien und Taiwan sowie der europäische Werkzeugmaschinenverband Cecimo das Projekt.

„Die Wahl des OPC UA-Standards für die Entwicklung der Schnittstelle bringt die internationale Verbreitung voran. Sie stellt sicher, dass umati weltweit kostenlos genutzt werden kann“, erläutert Prokop. 90 Unternehmen beteiligen sich an der Weiterentwicklung in der so genannten Joint Working Group. Die Veröffentlichung einer Companion Specification Version 1.0, der nächste Meilenstein, ist für Mitte kommenden Jahres geplant.

EMO-Showcase zeigt, dass umati funktioniert

Der Showcase auf der EMO Hannover 2019 zeigt bereits jetzt, dass die Schnittstelle funktioniert. Die Maschinen verfügen alle über einen so genannten OPC UA-Server, der die Daten an einen eigens für die Messe eingerichteten Datenhub sendet. Dort können die Software-Mehrwertdienste über OPC UA-Clients auf die Daten zugreifen und zeigen, welchen Mehrwert man aus so zugänglichen Daten erzeugen kann. An einem zentralen Informationsstand in Halle 9, E24, zeigt der VDW auf einem Dashboard live, wie die Daten zusammenfließen.

umati-Erfolg entscheidet sich am Markt

Schlussendlich hängt der Erfolg von umati davon ab, wie die Kunden den Mehrwert der Schnittstelle einschätzen. Die Hersteller ihrerseits müssen diesen Mehrwert zuverlässig bereitstellen. „Dazu benötigen wir verlässliche Partner, die notwendige Bausteine, z.B. Steuerungsarchitektur und Softwarekomponenten zur Verfügung stellen. Das erreichen wir durch enge Zusammenarbeit mit den Steuerungsherstellern und künftig sicherlich auch mit weiten Teilen der Zulieferkette“, sagt VDW-Vorsitzender Prokop.

Bis es soweit ist, hat die umati-Arbeitsgruppe noch viel vor. Mit der Version 1.0 fällt der Startschuss, um Produkte auf den Markt zu bringen. „Die Marke umati soll künftig für das Versprechen stehen, dass jeder, der eine Maschine mit umati kauft und eine Software mit umati-Schnittstelle im Haus hat, den Datenfluss ohne großen Aufwand in Gang setzen kann“, sagt Prokop.

Um eine ähnliche Verbreitung zu erzielen, wie sie der USB-Stecker im Konsumgüterbereich hat, arbeitet der VDW daran, neben der Companion Specification eine verbindliche Vorgabe für die Konfiguration der Kommunikationsparameter festzuschreiben, Mindestanforderungen für die Implementierung festzulegen und standardisierte Testverfahren zum Nachweis der Leistungsfähigkeit zu entwickeln. Darüber hinaus soll die Marke weiter in die Welt getragen, verbindliche Teilnahmebedingungen für ihre Nutzung definiert und eine tragfähige Organisationsstruktur aufgesetzt werden. „Auch eine Version 2.0 zeichnet sich bereits ab, weil es noch viele Themen, etwa das Management von Fertigungsaufträgen auf den Maschinen oder das Werkzeugmanagement, abzuarbeiten gibt“, sagt der VDW-Vorsitzende abschließend.

Hintergrund umati

umati – universal machine tool interface ist eine Brancheninitiative des VDW. Sie wurde 2017 von den Firmen Chiron, DMG Mori, Emag, Grob, Heller, Liebherr-Verzahntechnik, Trumpf und United Grinding ins Leben gerufen. Ziel ist ein offener Standard zum Datenaustausch über den zugrundeliegenden globalen Interoperabilitätsstandard OPC UA. Darüber hinaus werden alle notwendigen Rahmenbedingungen definiert, um eine nahtlose und sichere Integration der Maschinen und Software beim Kunden zu gewährleisten. Schließlich zielt umati als Marke darauf ab, international übergreifend für Sichtbarkeit zu sorgen und die beteiligten Partner im Marketing und der Qualitätssicherung zu unterstützen. Den Standardisierungsaktivitäten im Rahmen einer Joint Working Group mit der OPC Foundation folgen mittlerweile knapp 100 Unternehmen aus aller Welt. www.umati.info

EMO Hannover 2019 schiebt Investitionen an mit Feuerwerk an neuen Technologien

Andreas Scheuer, Bundesminister für Verkehr und Digitales, eröffnet die Weltleitmesse der Metallbearbeitung

In diesen Minuten eröffnet Andreas Scheuer, Bundesminister für Verkehr und digitale Infrastruktur, gemeinsam mit Niedersachsens Ministerpräsident Stephan Weil, dem Vorstandsmitglied der Deutschen Telekom Adel Al-Saleh, dem Cecimo-Präsidenten Dr. Roland Feichtl und EMO-Generalkommissar Carl Martin Welcker die Weltleitmesse EMO Hannover 2019. Sechs Tage lang wird Hannover wieder zum Mekka der internationalen Produktionstechnik. Mehr als 2.200 Aussteller aus 48 Ländern zeigen ihre Neuheiten für die industrielle Fertigung unter dem Motto „Smart technologies driving tomorrow’s production!“

„Nachdem etliche Jahre sattsam über Digitalisierung und Vernetzung diskutiert wurde, kommt sie jetzt in der Realität der Produktion an“, sagt Carl Martin Welcker anlässlich der Eröffnungspressekonferenz in Hannover. Die Fabrik wird smart, Maschinen und Werkzeuge werden intelligent. Sie kommunizieren miteinander und heben die Produktion auf eine neue Qualitätsstufe. Viele Aussteller haben dazu Angebote. Allein zum Stichwort Industrie 4.0 finden sich über 2.000 Einträge auf der EMO-Website.

EMO Hannover zeigt Lösungen für die Megathemen

Große Herausforderungen und Chancen sieht Welcker im Transformationsprozess des größten Abnehmers Automobilindustrie. „Die Elektrifizierung wird nicht durch Schalterumlegen über Nacht kommen. Vielmehr wird es noch viele optimierte Verbrennungsmotoren geben, allein oder in Kombination mit Hybridantrieben“, sagt er. Die Einführung neuer Antriebstechnologien wird zweifellos einzelne Fertigungsprozesse, wie wir sie heute kennen, verändern. Der EMO-Generalkommissar fordert jedoch, dass es für höchst unterschiedliche Anforderungen auch höchst differenzierte Lösungen geben müsse, für Pkw, Nutzfahrzeug, Motorrad, Flugzeug, Schiffsmotor, mobile Maschine oder E-Bike. Um die anspruchsvollen CO2-Klimaziele zu erreichen, sei es umso wichtiger, künftige Antriebskonzepte technologieoffen voranzutreiben, damit sich die jeweils beste Lösung im Wettbewerb durchsetzt.

Für 2030 haben Forscher von FEV Consulting einen globalen Anteil voll elektrifizierter Fahrzeuge von 19 Prozent berechnet. Das bezieht sich auf 118 Mio. Neuzulassungen, die gegenüber 2017 weitgehend stabil bleiben sollen. Sie sprechen darüber hinaus von 64 Prozent weniger Wertschöpfung im Fertigungsprozess beim reinen Elektroantrieb und 24 Prozent höherer Wertschöpfung beim Plug-in-Hybrid.

In diesem Szenario können wegfallende Bereiche in der Fertigung potenziell über neue Anforderungen kompensiert werden. Effizienzverbesserungen bei den verbleibenden Verbrennungsmotoren und Getrieben durch optimierte Oberflächen, die Reduzierung von Geräuschemissionen, der Schutz vor Bauteilverschleiß, der im Hybrid durch das Umschalten von Elektroantrieb auf Verbrennungsmodus bei schneller Fahrt umso intensiver auftritt, die Neuauslegung von Bremssystemen, die wegen der hohen Batteriegewichte benötigt wird, – dies alles verlangt neue bzw. veränderte Produktionsprozesse. Hinzu kommt die flächendeckende Ausrüstung mit Turboladern. Auch für die Fertigung elektrischer Schlüsselkomponenten wie Batterien und Traktions-motoren, aber auch der Leistungselektronik, werden neue komplexe Produktionssysteme benötigt.

Nachhaltigkeit ist Geschäftsmodell der Werkzeugmaschinenindustrie

Um die ehrgeizigen Klimaschutzziele bis 2030 zu erreichen, wird es ohne intelligente Technik letztendlich nicht gehen. Bei allen Fortschritten stehen immer die Industrieproduktion und damit die Werkzeugmaschine als so genannter Enabler im Fokus. Weniger Energie- und Materialverbrauch, höhere Effizienz bei den Prozessen und gleichzeitig höhere Qualität der Produkte lauten die Anforderungen. „Tatsächlich leistet die Werkzeugmaschinenindustrie dazu einen ganz wichtigen Beitrag, denn Effizienz und Vermeidung von Verschwendung sind quasi ihr Geschäftsmodell“, weiß Welcker.

Die Branche wäre international nicht so erfolgreich, wenn es nicht immer wieder gelänge, neue Materialien zu bearbeiten, – als Beispiel sei der Leichtbau in der Automobilindustrie genannt, – und energieeffizientere Prozesse durch die Einsparung ganzer Bearbeitungsschritte zu etablieren, z.B. durch die Zusammenfassung mehrerer Verfahren in einer einzigen Maschine. Im Zusammenhang mit Industrie 4.0 sprechen wir heute vom Digitalen Zwilling, der die Konstruktion optimierter Maschinen, Bauteile und Prozesse im Computer erlaubt, bevor auch nur ein einziges Gramm an Material in der realen Produktion verbaut wird. Letztlich bedarf auch die Energieerzeugung, konventionell oder regenerativ, anspruchsvoller Produktionstechnik, wenn die notwendige Großteilebearbeitung für Windkraftanlagen oder Kraftwärmekoppelung sowie die Bearbeitung von Solarpanels mittels Laser nach nachhaltigen Prinzipien gelingen soll. Genau dafür steht die Werkzeugmaschinenindustrie.

Auch beim Bau von Werkzeugmaschinen selbst steht Nachhaltigkeit seit jeher im Fokus. Themen, die von der EU derzeit im Rahmen ihrer Hinwendung zur Kreislaufwirtschaft genannt werden, erfüllt die Werkzeugmaschinenindustrie schon länger: energie- und ressourceneffiziente Produktion, lange Lebensdauer, attraktive Überholbarkeit, Updatefähigkeit der Steuerungen, Second und Third Life. Damit sind sie ein gutes Beispiel dafür, wie Kreislaufwirtschaft umgesetzt werden kann.

Produktionsrückgang für 2019 in Deutschland erwartet

„Die EMO Hannover 2019 findet unter nicht ganz einfachen wirtschaftlichen Rahmenbedingungen statt“, räumt Welcker ein. Nach acht Jahren Hochkonjunktur für die Werkzeugmaschinenindustrie hat sich die weltweite Investitionsgüternachfrage seit dem vierten Quartal 2018 beruhigt. Die Anwender haben ihre Nachfrage im ersten Halbjahr 2019 in allen Weltregionen kräftig zurückgeschraubt. Beim EMO-Gastgeber Deutschland sank der Auftragseingang in den ersten sechs Monaten ebenfalls um mehr als ein Fünftel. Nicht zuletzt deshalb hat der VDW (Verein Deutscher Werkzeugmaschinenfabriken) seine Produktionsprognose für Deutschland auf minus 2 Prozent revidiert.

Eine Weltleitmesse wie die EMO Hannover zeigt jedoch frühzeitig, in welche Technologien künftig investiert wird. Neue Angebote durch die Digitalisierung und die Einführung der künstlichen Intelligenz, neue Produkte durch den breiten Einsatz generativer Verfahren u.v.m. eröffnen neue Dimensionen im Hinblick auf Effizienz- und Qualitätssteigerung in der Produktion. Unternehmen müssen sich jetzt mit der eigenen Fitness auseinandersetzen, um sich für die kommenden Jahre aufzustellen, mit strategischer Neuausrichtung, Modernisierung der Produktion, Effizienzsteigerung bei den Prozessen. „Da wird es viele verschiedene Ansätze geben. Die Ideen dafür werden in den kommenden Tagen nicht zuletzt hier auf der EMO Hannover reifen“, sagt der EMO-Generalkommissar.

Trendspots zur EMO Hannover 2019 – Entdecken Sie die Produkt-Neuheiten der Weltleitmesse der Metallbearbeitung: Teil 4

Neue Kooperation wirbt für Hausbesuche

Mit ihrer jetzt bekannt gegebenen Kooperation erfüllen ALPHA LASER und Picum einen bereits lange von der Branche geäußerten Wunsch: Eine mobile Komplettlösung für die Prozessschritte Laserschweißen und Fräsen – ganz ohne Transport des Bauteils.

Die schnelle mobile Instandsetzung und Änderung von Werkzeugen, Formen und anderen Bauteilen bergen einen erheblichen Kundennutzen in sich, so können mobile Laserschweißmaschinen direkt vor Ort die Prozesskette erheblich verkürzen, da aufwändige Transporte der oftmals sperrigen Werkstücke entfallen. Mit dem Aufschweißen allein ist es aber meist nicht getan. In der Regel müssen die Werkstücke nachbearbeitet werden, bisher eine Aufgabe für stationäre Fräsmaschinen, deren Bearbeitungsstrategie zuvor mit hohem Aufwand von Experten geplant und programmiert werden muss, bevor die eigentliche Bearbeitung starten kann. Und die ressourcenschonende Vor-Ort-Idee ist damit hinfällig. So war es jedenfalls bisher. Im Vorfeld der EMO Hannover 2019 haben jetzt die ALPHA LASER GmbH, spezialisiert auf die Entwicklung und Herstellung von Lasersystemen, und das Startup Picum MT ihre Kooperation für mobiles Laserschweißen und Fräsen – also die Komplettbearbeitung vor Ort – bekannt gegeben.

Möglich wird das durch die mobile Fräsmaschine von Picum. Mit gerade einmal 150 Kilogramm Gewicht lässt sie sich einfach auf oder neben einem Bauteil befestigen und realisiert dann vollautomatisiert spanende Bearbeitungsaufgaben. Nach dem initialen Ausrichten der Maschine über der Bearbeitungsstelle ermittelt das System die Lage und Orientierung zum Bauteil und generiert selbstständig den erforderlichen Bearbeitungscode. Die Genauigkeit dieser Lösung soll mit der stationärer Fräsmaschinen durchaus mithalten können. Dank 5-Achs-Simultanbearbeitung lassen sich auch komplexe Freiformflächen in quasi allen Werkstoffen vor Ort fertigen. Ein integriertes Messsystem erlaubt zudem, die Qualitätssicherung der gefertigten Geometrie ebenfalls vor Ort durchzuführen. Auf der EMO Hannover zeigt ALPHA LASER daher nicht nur das eigene Lasersystem ALFlak 900 F zum Reparaturschweißen mittels Draht oder Pulver, sondern auch die Picum Lösung zum mobilen Fräsen.

ALPHA LASER GmbH (D-82178 Puchheim), Halle 16, Stand F22

Ansprechpartnerin: Claudia Thornton

Tel.: +49 89 890237-113

Doppelt gespindelt produziert schneller

Auf dem Stand von TECNO.team stapeln sich auf der EMO Hannover 2019 mit Produktivitätsmeistern, Bestsellern und zwei Weltneuheiten im Schleifen geradezu die Hingucker.

Als anerkannte Spezialistin für Schleif- und Fräsmaschinen mit jahrzehntelanger Erfahrung in der hoch genauen Endbearbeitung hat sich die TECNO.team GmbH bewusst dafür entschieden, nur die besten Schleif- und Fräsmaschinen europäischer und japanischer Markt- und Technologieführer in ihr Produktsortiment aufzunehmen. Dementsprechend breit ist auch die Palette an Exponaten und Innovationen, die TECNO.team auf der EMO Hannover 2019 den Besuchern vorstellen wird.

Das Highlight bilden ganz sicher die beiden Premieren von Curtis Machine Tools (CMT). „Mit den zwei Weltneuheiten von CMT können Anwender in völlig neue Produktivitätswelten vorstoßen“, verspricht denn auch TECNO.team-Produktmanager Michael Blank. CMT hat die Anzahl der Spindeln einfach verdoppelt. Vector Quad ist mit vier Spindeln und Vector Pendulum mit zwei Werkstückspindeln ausgestattet. Das soll die Produktivität beim Schleifen großer Serien von Kleinteilen in bisher nicht gekannte Höhen steigern. Zugleich sinkt die Span-zu-Span-Zeit, weil hauptzeitparallel gerüstet und automatisch beladen werden kann.

Von SHIGIYA, Japans Nr. 1 im Rundschleifen, ist in Hannover deren Dauerrenner GPH zu sehen, und der führende japanische Anbieter im Spitzenlosschleifen MICRON präsentiert mit der MSL eine hoch produktive Maschine für das Durchlaufschleifen. Zwei innovative Lösungen für den Kühlmitteleinsatz von BIX und Innogrind schließlich komplettieren die Neuheiten-Schau.

TECNO.team GmbH (D-72138 Kirchentellinsfurt), Halle 11, Stand D62

Ansprechpartnerin: Kirstin Danker

Tel.: +49 7121 68085631

Formvollendete Material- und Gewichtseinsparung

Wie intelligente Fertigungstechnologien eingesetzt werden, um den gesamten Prozess von der Konstruktion zur Fertigung zu optimieren, können Besucher der EMO Hannover dieses Jahr auf dem Stand von Autodesk erleben. Einen besonderen Schwerpunkt widmet das Unternehmen dabei den Möglichkeiten des generativen Designs.

Unter generativem Design versteht man einen vergleichsweise neuen Designansatz, mit dem in kurzer Zeit eine breite Auswahl an möglichen Designlösungen erarbeitet werden kann. Dank der Leistungsfähigkeit und Geschwindigkeit heutiger Clouds überprüft die generative Designsoftware sämtliche geometrische Optionen und zeigt am Ende dieses Prozesses – basierend auf Werkstoffen, Herstellungsverfahren und Anforderungen an die Leistungsfähigkeit des Objekts – eine große Auswahl an Möglichkeiten an. Designer, Konstrukteure oder Ingenieure können sich so schnell einen Überblick über unterschiedliche Lösungsmöglichkeiten für ein bestimmtes Konstruktionsproblem verschaffen und dann diejenige auswählen, die am besten zu dem jeweiligen Projekt passt. Dieser Prozess soll nicht nur Zeit und Geld sparen, sondern auch Ressourcen. Mit diesem innovativen Ansatz arbeitet auch Fusion 360, eine Produktentwicklungsplattform, die Design, Engineering und Fertigung in einer einzigen Software vereint – und die von der Münchner Autodesk GmbH auf der EMO Hannover 2019 vorgestellt wird.

Zu den Vorzeigeprojekten, die mit dem generativen Design-Ansatz von Autodesk gestaltet wurden, gehört auch die E-Variante des beliebten VW Bulli. Beim besonders beliebten Typ 2 des Busses wurden gleich mehrere Komponenten designtechnisch optimiert und dann umgesetzt. Aus dem reduzierten Materialverbrauch und den damit einhergehenden signifikanten Gewichtseinsparungen resultieren ein gesunkener Energieverbrauch und entsprechend mehr Reichweite. „Je weniger ein Automobil wiegt, desto weniger Energie wird benötigt, um es auf der Straße zu bewegen“, erklärt Karl Osti, Industry Manager Manufacturing bei Autodesk. „Genau hier kann generatives Design einen erheblichen Vorteil leisten. Unter Einhaltung der technischen Anforderungen, bietet es die Möglichkeit, bei gleichbleibender Stabilität den Materialverbrauch zu minimieren und somit leichtere Teile herzustellen.“

Autodesk GmbH (D-81379 München), Halle 9, Stand D24

Ansprechpartner: Tom Rutteman

Tel.: +49 89 54769-0

Odenwälder lassen die Funken fliegen

Die Zimmer & Kreim GmbH & Co. KG zeigt mit der „genius 900 NOVA“ eine von Grund auf neu entwickelte Senkerodiermaschine auf der EMO Hannover 2019.

Zimmer & Kreim (ZK) verfügt inzwischen über mehr als 30 Jahre Erfahrung in der Konstruktion von Erodiermaschinen. Nachdem man die am Markt bestens positionierte genius-Reihe über lange Zeit hinweg stetig weiterentwickelt und verbessert hat, stand man zuletzt vor der Frage, eine weitere Überarbeitung anzugehen – oder komplett neu zu denken. So erklärt Firmengründer Klaus Kreim die Ausgangsüberlegungen zur Realisierung der von Grund auf neu entwickelten Senkerodiermaschine „genius 900 NOVA“, die jetzt erstmals auf der EMO Hannover 2019 vorgestellt wird.

Die hauseigene Generator-Technologie und die Steuerung bilden auch in der 5. Generation den zuverlässigen Kern aller ZK-Maschinen, ansonsten aber ist praktisch kein Stein auf dem anderen geblieben. So besteht die Basis heute nicht mehr aus Grauguss, sondern aus thermosymmetrischem Mineralguss. Das damit verbundene höhere Gewicht des Maschinenständers erlaubt nochmals schnellere Achs- und präzisere Kreisbewegungen. Auch der Antrieb der gesteuerten C-Achse sowie die Position der Kupplung wurden angepasst. Das Ziel dabei: Die Leistung und Performance der Maschine auf das Profil einer High-End-Maschine zu formen. „Wir sind angetreten, um die beste Maschine ihrer Klasse zu bauen“, erklärt Armand Bayer, Geschäftsführer von Zimmer & Kreim, das Vorhaben. Der Fragestellung zukunftsweisender Human-Machine-Interfaces folgend wurde zudem die bisherige genius-Benutzeroberfläche komplett überarbeitet. Sie bietet jetzt eine systematische, intuitive Bedienerführung mit Touchscreen im 16:9 Bildformat, basierend auf Windows 10. Doch auch damit haben sich die Innovationen lange nicht erschöpft. Interessierten ist ein Besuch der EMO Hannover 2019 daher dringend angeraten, um sich die Neuentwicklung im Detail anzusehen und ihre Fähigkeiten live zu testen.

Zimmer & Kreim GmbH & Co. KG (D-64395 Brensbach), Halle 13, Stand B94

Ansprechpartner: Michael Huth

Tel.: +49 6161 9307-0

Das ist ein richtiger Hingucker!

Der österreichische Messtechnikanbieter Bruker Alicona kommt mit einer optischen Koordinatenmessmaschine zur EMO Hannover 2019, um zu zeigen, wie automatisches Bestücken, Messen und Sortieren in i.O./n.i.O.-Teile optimal umgesetzt werden kann.

Die Erweiterung des Messsystems mit kollaborativer Robotik als Herzstück dieser automatisierten Qualitätssicherung ist für Bruker Alicona zwar kein Neuland, doch die Verbindung des optischen Koordinatenmesssystems µCMM mit einem kollaborativen Roboterarm, die als „Pick & Place“-Lösung auf der EMO Hannover 2019 live präsentiert wird, ist eine Premiere. Den Messebesuchern soll das Exponat mit höchstmöglichem Praxisbezug vorgestellt werden.

Das Bauteil, das in Hannover mit dem Koordinatenmessgerät gemessen wird, ist eine erprobte Kundenanwendung aus der industriellen Qualitätssicherung. Gemeinsam mit Stepper als einem der Technologieführer der Hochleistungsstanztechnik in Deutschland wird die automatisierte Messung von 3-fach-Prägeeinsätzen präsentiert. Gemessen werden mit nur einem optischen Sensor die Lage, die Form und die Rauheit des Werkzeugs. Der Prägeeinsatz ist eine Bauteilkomponente von Stanzwerkzeugen, die unter anderem zur Fertigung von Automobilkontakten eingesetzt werden. Stepper fertigt pro Minute bis zu 2 550 Kontakte, innerhalb weniger Jahre sollen so bereits drei Milliarden Teile produziert worden sein. „Bei den Prägeeinsätzen kommt es vor allem auf Formtreue, Oberflächengüte und die Lage der Prägeform zur Außenkontur an“, erklärt Marcel Heisler als Verantwortlicher für Laser Ablation und High-Speed Cutting bei Stepper. „Mit Bruker Alicona decke ich das alles mit nur einem optischen Sensor ab.“

Das optische Koordinatenmesssystem µCMM soll für den Anwender in vielerlei Hinsicht die ideale Lösung sein. Denn das System liefert hohe Genauigkeit auch bei Formen mit Toleranzen im einstelligen µm-Bereich und zugleich sollen Anwender von der effizienten Benutzerführung profitieren, die auf die Nutzung von mehreren Bedienern ausgelegt ist. Bei Stepper, die optische Messtechnik standardmäßig in der Qualitätssicherung nutzen, soll der Einsatz eines optischen Koordinatenmesssystems vor allem zu einer deutlichen Reduktion der Messzeiten führen. Entscheidend sei, so das Unternehmen, dass nicht das gesamte Bauteil gescannt werden muss, um die relevanten Bauteilgeometrien in hoher Genauigkeit zu prüfen. „Wir messen nur die Teilbereiche der Außenkontur, die wir wirklich brauchen“, erklärt Heisler. „Das reduziert Messzeiten um mehr als zwei Drittel.“

Alicona Imaging GmbH (AUT-8074 Raaba-Graz, Österreich), Halle 6, Stand E39

Ansprechpartnerin: Astrid Krenn

Tel.: +43 316 40 30 10 742

Die Konstrukteure können mich mal kreuzweise!

Mit seinen kompakten und besonders steifen Kreuzrollenlagern der CRB-Baureihe, die HIWIN jetzt auf der EMO Hannover 2019 vorstellt, wendet sich das Unternehmen an die Konstrukteure von Robotern, Werkzeugmaschinen und weiteren Automationssystemen, die bei ihren Entwicklungen Platz sparende Lösungen benötigen.

Die HIWIN GmbH entwickelt, produziert und vertreibt seit über 25 Jahren vor allem Lineartechnologie. Neben Profilschienen umfasst das Produktportfolio aber auch Kugelgewindetriebe, Elektrohubzylinder und Kugelbüchsen, zudem komplette Positioniersysteme einschließlich Linearmotorachsen, Linearmodule, Planarmotoren, Torquemotoren, Wegmesssysteme, Rundtische und Industrieroboter. HIWIN produziert sowohl Standardlösungen als auch kundenspezifische Sonderanfertigungen. Im Dienstleistungs-Bereich bieten die Offenburger außerdem Beratungen und Produktschulungen sowie einen Wartungs- und Reparaturservice. Zum Kundenkreis gehören Einzelanwender ebenso wie OEM-Kunden aus den verschiedensten Industriebranchen, zum Beispiel Hersteller von Werkzeug-, Verpackungs- und Sondermaschinen sowie Medizintechnikproduzenten. Anlässlich der EMO Hannover 2019 präsentiert HIWIN jetzt eine Lösung für Konstrukteure, die bei der Entwicklung von Robotern, Rundtischen, Werkzeugmaschinen und vielen weiteren Automationssystemen immer wieder auf dieselbe Herausforderung stoßen: die Bereitstellung einer präzisen, steifen Lagerung auf äußerst begrenztem Bauraum.

Laut HIWIN kann diese Herausforderung ab sofort erfolgreich angenommen werden – mit den Kreuzrollenlagern der CRB-Baureihe. Durch die kreuzweise Anordnung der Rollen in einem Winkel von 90 Grad können die Lager axiale Kräfte aus beiden Richtungen ebenso aufnehmen, wie radiale Kräfte, Kippmomentbelastungen und beliebige Lastkombinationen. Das eigentliche Geheimnis der hohen Tragfähigkeit findet man beim genauen Hinsehen im Inneren der Lager. Die Distanzstücke, die sich zwischen den Rollen befinden, benötigen durch ihre spezielle Geometrie besonders wenig Raum, sodass mehr Wälzkörper im Lager Platz finden als bei vergleichbaren Modellen. Die spezielle Form der Distanzstücke sorgt zudem dafür, dass die Berührungspunkte mit den Rollen und somit die Reibungsverluste auf ein Minimum reduziert werden. Daraus ergibt sich der gewünschte Vorteil gegenüber Schrägkugellagern oder einer Konstruktion mit zwei Lagerstellen: die HIWIN-Kreuzrollenlager sind deutlich kompakter und damit auch auf engstem Bauraum einsetzbar. Und auch in Bezug auf die Steifigkeit wollen die HIWIN-Kreuzrollenlager punkten. Aufgrund des Linienkontakts der Wälzkörper sollen sie eine um das Dreifache höhere Steifigkeit aufweisen, als herkömmliche Kugellager. Das Unternehmen bietet die Kreuzrollenlager in fünf verschiedenen Bauformen, zwei Vorspannklassen, drei Genauigkeitsklassen und wahlweise mit oder ohne Dichtung an – für jede Applikation die passende Variante.

HIWIN GmbH (D-77654 Offenburg), Halle 8, Stand A20

Ansprechpartner: Werner Mäurer

Tel.: +49 781 93278-0

So sieht‘s aus!

Die vectorcam GmbH stellt pünktlich zur EMO Hannover 2019 viele Neuerungen ihrer vectorcam-Version vor, um zu zeigen, wie die Produktion ihrer Kunden mit einer Bearbeitung direkt am 3D-Modell und den NC-Features Bohrfräsen und Kreistasche noch effizienter gestaltet werden kann.

Die NC-Features sollen dem Anwender unterschiedlichste Funktionen eröffnen und gleichzeitig durch einfachste Handhabung, einen optimalen Bedienkomfort sowie eine hohe Sicherheit in der Programmierung überzeugen. Die Erstellung von sowohl simplen als auch von komplexen Werkstücken gehe laut Unternehmen einfach von der Hand und verkürze die Laufzeiten drastisch. Die Bearbeitung, die direkt am 3D-Modell erfolgt, erlaubt eine automatische Übernahme von Geometriedaten. Intelligente Bearbeitungsstrategien sollen kurze Werkzeugwege ermöglichen und Modelleigenschaften und Modellformen wie Nut, Langloch, Bohrloch, Kontur oder Rundung von vectorcam automatisch erkannt werden.

Zudem sollen wiederkehrende Bearbeitungen umgehend abgespeichert und dementsprechend auch beliebig oft aufgerufen und editiert werden können. Die integrierte Kollisionsprüfung sichert darüber hinaus Werkzeuge, Materialien und die Maschinen. „Komplexer werdende Werkstücke und kurze Durchlaufzeiten erfordern flexible, reibungslose und wirtschaftliche Fertigungsabläufe“, erklärt Günter Böhning, Geschäftsführer der vectorcam GmbH. „Wir bieten die passende Lösung: Eine innovative CNC-Software, die nicht nur sehr leicht zu bedienen und zu erlernen ist, sondern auch die modernsten Technologien der CNC-Programmierung bereithält. Mit unserem CAD/CAM-System verhelfen wir zum entscheidenden Vorsprung – und das seit über 25 Jahren!“

vectorcam GmbH (D-33100 Paderborn), Halle 9, Stand A23

Ansprechpartnerin: Lisa Nonnenmacher

Tel.: +49 5251 180 80 16

Während andere dicke Bretter bohren…

Der Werkzeughersteller CERATIZIT nutzt sein Know-how, um spezielle Werkzeuge für die Elektromotorenproduktion zu entwickeln. Auf der EMO Hannover präsentieren die Luxemburger jetzt zwei innovative Neuerungen für den wirtschaftlichen und prozesssicheren Großserieneinsatz bei anspruchsvollen Statorbohrungen.

CERATIZIT, ein Privatunternehmen mit Sitz in Luxemburg, spielt seit über 95 Jahren eine Vorreiterrolle auf dem Gebiet anspruchsvoller Hartstofflösungen für Zerspanung und Verschleißschutz. Dafür entwickelt und produziert CERATIZIT hoch spezialisierte Zerspanungswerkzeuge, Wendeschneidplatten und Stäbe aus Hartstoffen. In verschiedenen Anwendungssegmenten für Verschleißteile ist das Unternehmen sogar Weltmarktführer. Darüber hinaus entwickeln die Luxemburger erfolgreich neue Hartmetall-, Cermet- und Keramiksorten, etwa für die Holz- und Gesteinsbearbeitung. Auf der Weltleitmesse der Metallverarbeitung, der EMO Hannover 2019, präsentieren die Werkzeugspezialisten jetzt gleich zwei komplette Neuentwicklungen, die sich für die wirtschaftliche und prozesssichere Serienbearbeitung der anspruchsvollen Statorbohrung empfehlen.

Statoren, die starren Gegenstücke zu Rotoren zum Beispiel in Elektromotoren, spielen als Bestandteil der zunehmenden Umstellung auf E-Mobilität eine wichtige Rolle. Da Statorbohrungen in der Regel Durchmesser von mehr als 200 Millimetern aufweisen, galt die Aufmerksamkeit der Werkzeugentwickler vor allem dem Gewicht des Bohrwerkzeuges. CERATIZIT ist es jetzt durch ausgeklügelte Konstruktionen und dem Einsatz additiver Herstellungsverfahren gelungen, den marktüblichen Standard deutlich zu unterbieten, wodurch die mehrschneidigen Bohrstangen auch auf CNC-Bearbeitungszentren eingesetzt werden können. Hinzu kommen nützliche Add-Ons wie eine digitale Feinverstellung und Standzeitüberwachung, die für eine Erhöhung der Prozesssicherheit sorgen sollen.

CERATIZIT Deutschland GmbH (D-87435 Kempten), Halle 5, Stand B70

Ansprechpartner: Norbert Stattler

Tel.: +49 831 57010-3405

Mobil: +49 170 448 36 43

Für ein Feierabendbier steht dieser Kollege nicht zur Verfügung

Als Abhilfe bei drohendem Fachkräftemangel hat Industrie Partner den „Robo Operator“ entwickelt und stellt diesen auf der EMO Hannover 2019 zum ersten Mal vor.

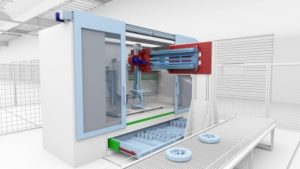

Nach wie vor werden bei vielen, vor allem mittelständischen Teilefertigern nicht automatisierbare oder nicht zur Automation vorbereitete CNC-Werkzeugmaschinen eingesetzt. Diese erfordern ständig mindestens einen Facharbeiter, der die Maschine bedient und überwacht. Das bedeutet im Umkehrschluss, dass die Maschine bei Abwesenheit des Mitarbeiters stillsteht. Kommt es nun durch Urlaub, Krankheit, Elternzeit oder kurzfristige Aufträge zu einem Mangel an Fachkräften, ist eine flexible Kapazitätsanpassung im Unternehmen oft nicht mehr möglich. Industrie-Partner, ein innovativer und kundenorientierter Anbieter maschinentechnischer Lösungen, präsentiert auf der EMO Hannover 2019 mit „Robo Operator“ jetzt eine Abhilfe bei drohendem Fachkräftemangel.

„Robo Operator“ soll als mobile und flexible Automatisierungslösung zukünftig die eigenständige Bedienung nahezu jeder CNC-Werkzeugmaschine ermöglichen. Durch den nur geringen Vorbereitungs-, Rüst- und Programmieraufwand lässt sich der „Robo Operator“ selbst durch Fachkräfte ohne Programmiererfahrung innerhalb kürzester Zeit in Betrieb nehmen, und schon ist „Robo Operator“ in der Lage, völlig selbstständig die dritte Schicht oder das Wochenende zu übernehmen. Auf diese Weise lässt sich auch die Produktivität der Werkzeugmaschinen erheblich verbessern.

Um sich vorab risikofrei von den Qualitäten von „Robo Operator“ überzeugen zu können, kann er bei der Industrie Partner Tochtergesellschaft EquipmentRental kurzfristig und unkompliziert gemietet werden. Kommt es dabei zu einer Störung des Ablaufes, soll sich diese Störung durch einen Servicemitarbeiter, der via Cloud unmittelbar Zugriff nehmen kann, in der Regel schnell und einfach beheben lassen. Dank KI und „machine learning“ will sich „Robo Operator“ zudem die Entstörungsstrategie „merken“, um sie bei eventuellen weiteren Störungen selbstständig anzuwenden.

Industrie-Partner GmbH (D-01640 Coswig), Halle 6, Stand J15

Ansprechpartnerin: Ulrike Polnick

Tel.: +49 352 3831-0

Warum nicht mal blau machen?

Neben einer Reihe von Prozessregelungslösungen für die intelligente Fabrik zeigt Renishaw auf der EMO Hannover 2019 auch das neue System NC4+ Blue, welches dank blauem Laser für höhere Genauigkeit in der berührungslosen Werkzeugmessung sorgen soll.

Renishaw aus dem Südwesten Englands ist ein weltweit operierendes Engineering- und Technologieunternehmen mit Kompetenzen in den Bereichen Präzisionsmessung und Medizintechnik. Das Unternehmen bietet Produkte und Dienstleistungen für unterschiedlichste Anwendungen, von der Triebwerks- und Windenergieanlagenherstellung bis zur Zahnmedizin und Gehirnchirurgie. Auf der EMO Hannover 2019 präsentiert die deutsche Dependance Renishaws neueste Lösung für die berührungslose Werkzeugmessung.

Das neue System NC4+ Blue ist die aktuelle Weiterentwicklung des berührungslosen Werkzeugkontroll-Systems von Renishaw. Gegenüber der bisherigen NC4-Baureihe soll es eine deutlich verbesserte Genauigkeit bei der Werkzeugmessung bieten, während die Leistung bei wechselndem Werkzeug den Industriestandards entspricht. Ausgestattet ist das NC4+ Blue mit einer für die Branche neuen blauen Lasertechnologie und einer verbesserten Optik. Beide zusammen sollen zukünftig eine deutlich höhere Genauigkeit bei der Werkzeugmessung liefern, wodurch Werkstücke noch genauer und effizienter bearbeitet werden können. Im Vergleich zu roten Laserquellen, wie sie bei den meisten berührungslosen Werkzeugkontroll-Systemen zum Einsatz kommen, verfügt die blaue Lasertechnologie über eine kürzere Wellenlänge, was zu verbesserten Beugungseffekten und einer optimierten Laserstrahlgeometrie führt. Auf diese Weise lassen sich auch sehr kleine Werkzeuge präzise vermessen, zudem sollen Messfehler minimiert werden, die von Werkzeug zu Werkzeug auftreten können.

Renishaw GmbH (D-72124 Pliezhausen), Halle 6, Stand D48

Ansprechpartner: Risshu Bergmann

Tel.: +49 7127 9811404

Alles andere als eine Luftnummer!

Wie man in metallverarbeitenden Betrieben auch unter schwierigen Bedingungen gesunde Luft zum Atmen bereitstellen kann, ist das große Thema von Keller Lufttechnik auf der EMO Hannover 2019. Unterstützung erhält das Unternehmen dabei von einem seiner zufriedenen Kunden.

Dem Anlass angemessen widmet sich der Luftreinhaltungsspezialist Keller auf der EMO Hannover 2019 vorrangig der Luft in metallverarbeitenden Betrieben. Und da Schwaben traditionell eher bescheiden zu Werke gehen, lässt Keller diesmal einen seiner Kunden zu Wort kommen, um das Hohelied auf reine und gesunde Luft am Arbeitsplatz zu singen. Da lässt sich die Emil Arnold GmbH & Co. KG nicht lang bitten – aber es geht ja auch um das Lob für jemand anderen. Der Hersteller der bekannten ARNO Werkzeuge für die metallverarbeitende Industrie setzt inzwischen seit mehr als zehn Jahren auf die Luftreinigungssysteme von Keller.

Um am heutigen Markt bestehen zu können, müssen Menschen und Maschinen verlässlich hohe Leistungen erbringen. Den CNC-Schleifmaschinen sowie den Verrundungsmaschinen, die den gefertigten Teilen den abschließenden Schliff verleihen, gelänge dies auch in einer von Kühlschmierstoffaerosolen geschwängerten Atmosphäre. Bei den Menschen, die in der Halle arbeiten, sieht das schon anders aus. „Sie benötigen saubere Luft am Arbeitsplatz, um gesund zu bleiben und motiviert zu arbeiten. Darauf haben sie auch ein gesetzliches Anrecht“, sagt Thomas Zeiträg, Leiter Hartmetallbearbeitung bei Emil Arnold. Und anders als in den 1990er-Jahren, als nur ein großer Ventilator die Aerosolschwaden aus den niedrigen Kellerräumen, in denen damals viele offene Schleifmaschinen standen, notdürftig ins Freie beförderte, bietet sich heute bei Emil Arnold ein komplett anderes Bild: Beschäftigte und Besucher genießen klare Luft in der hohen hellen Halle. In modernen, komplett eingehausten Schleifmaschinen verrichten Roboter die meiste Arbeit, und auf Ölnebel spezialisierte Absauganlagen entfernen die Aerosole fortlaufend aus den Bearbeitungsräumen. Insgesamt drei Keller-Absauganlagen versorgen den Maschinenpark bei Emil Arnold. Eines der Geräte ist der Ölnebelabscheider AERO. „Mit dem AERO, der auch kleinste Aerosole zu 99 Prozent aus der Luft filtert, setzte Keller Lufttechnik vor einigen Jahren neue Abscheide-Maßstäbe“, erklärt Keller-Außendienstmitarbeiter Thomas Schneider. „Das Gerät nutzt die Feinfaser-Filterelemente Micos-P. Diese tubusförmigen Filterpatronen besitzen eine besonders große Oberfläche. Das macht sie effektiver. Als Vorabscheider für größere Partikel fungiert ein Metallgestrick. Es richtet gleichzeitig den Luftstrom so aus, dass er in die Patronenfilter der Hauptfilterstufe gleichmäßig von unten einströmt.“ Das Resultat überzeugt den Kunden: „Der AERO läuft wie geschmiert“, lacht Zeiträg, der Keller Lufttechnik anderen Unternehmen daher gerne weiterempfiehlt.

Keller Lufttechnik GmbH + Co. KG (D-73230 Kirchheim unter Teck),

Halle 7, Stand B67

Kontakt: Michael Hack

Tel.: +49 7021 574-165

Keine Angst vor zu viel Nähe!

Mit einer Weltpremiere wollen PCI SCEMM, Cetim und Art et Métiers (AMVALOR) die internationalen Besucher der EMO Hannover 2019 begeistern: Ihre neue Elektrospindel soll in der Lage sein, Informationen unmittelbar im Bearbeitungsraum zu sammeln und in Echtzeit in den Schneidprozess einzugreifen.

Mit der e-SPINDEL genannten Neuheit will PCI SCEMM den Weg zur intelligenten Bearbeitung weisen. Die neue Elektrospindel wurde gemeinsam mit AMVALOR und Cetim entwickelt und soll über alle erforderlichen Einrichtungen verfügen, um den Schneidprozess so genau wie möglich zu überwachen und in Echtzeit handeln zu können. Die integrierte Technologie für ein effizientes Management von Sensoren und Aktoren in rotierenden Markern wurde in gemeinsamer Erprobung an intelligenten Bearbeitungen auf dem Campus von Cetim und dem Arts et Métiers in Aix-en-Provence (INTELUS-Projekt, 2014-2017) entwickelt – mit dem Ziel, die Produktivität durch Optimierung der Standzeit zu steigern und die Qualität durch sofortige Prozesskorrektur zu optimieren.

Systeme dieser Art sollen es zudem ermöglichen, Bearbeitungsprozesse mit sehr hoher Wertschöpfung zu sichern oder adaptive Prozesse zu implementieren, die Betriebsparameter in Echtzeit verändern können. Auf der EMO Hannover 2019 werden drei intelligente Bearbeitungsanwendungen mit der e-SPINDLE vorgestellt: Ein Werkzeughalter zur Überwachung des Schneidevorganges, der Kräfte, Vibrationen und Druck der Schneidflüssigkeit ermittelt, ein adaptiver Vibrationsbohrwerkzeughalter, gesteuert durch Kraftschwellenwerte, und ein Honwerkzeughalter, der eine Echtzeit-Messung des Teile-Durchmessers durchführt, um die Position der aktiven Teile (Schleifsteine) zu steuern.

PCI – SCEMM (FR-42030 Saint-Etienne Cedex 02, Frankreich),

Halle 12, Stand A06

Ansprechpartnerin: Margot Vesvre

Tel.: +33 4 77 42 61 85

Können Sie wechseln?

Der Werkzeugspezialist heimatec präsentiert auf der EMO Hannover 2019 in eine große Auswahl an Innovationen und produktiven Neuheiten, darunter auch das neue Schnellwechselsystem heimatec.Capto.

Auf ihrem Messestand, aufgeteilt in unterschiedliche Themenwelten, zeigt der Werkzeugspezialist heimatec anlässlich der EMO Hannover 2019 neben Altbekanntem auch eine große Bandbreite an innovativen Lösungen und Produktneuheiten. Letztere sind, der Name lässt es erahnen, der INNOVATION AREA vorbehalten. Dort gibt es angetriebene und feste Werkzeuge mit der polygonalen Werkzeugschnittstelle „pti`“ sowie die aktuelle Version des digitalen Werkzeugmanagements heimatec.Sensoric. Außerdem sind Produktneuheiten wie etwa heimatec.Cradle, die heimatec.SwissTooling Produktfamilie sowie Werkzeuge mit dem Schnellwechselsystem Capto zu sehen.

Mit heimatec.Capto hat heimatec seine Produktpalette um ein weiteres modulares Schnellwechsel-Werkzeugsystem ergänzt, welches die Effizienz bei Rüst- und Wechselzeiten entscheidend steigern soll. Das modular aufgebaute heimatec.Capto zeigt sich sehr flexibel und bietet eine hohe Verfügbarkeit der Wechseleinsätze für Drehmaschinen und Bearbeitungszentren. Das Schnellwechsel-Werkzeugsystem gibt es für die Capto-Größen C3, C4, C5, C6, C8 sowie C10.

heimatec GmbH (D-77871 Renchen), Halle 5, Stand D34

Ansprechpartner: Markus Gschwind

Tel.: +49 7843 9466-0

Fotos und Videoclips zu den Meldungen finden Sie unter www.emo-hannover.de/de/messe/aussteller-produkte/produkt-und-ausstellungstrends/produkt-und-ausstellungstrends.xhtml

Trendspots zur EMO Hannover 2019 – Entdecken Sie die Produkt-Neuheiten der Weltleitmesse der Metallbearbeitung: Teil 3

Pilotkunde steuert EMO Hannover 2019 an

Auf der EMO Hannover 2019 zeigt GEORG als Pilotkunde von Siemens erstmals den digitalen Zwilling für zwei seiner Werkzeugmaschinen und gehört damit zu den ersten Herstellern weltweit, die mit der neuen CNC-Generation Sinumerik ONE die nächste Stufe der digitalen Transformation bereits konkret umgesetzt haben.

Die Konstruktion großer Werkzeugmaschinen verlief bisher meist nach dem folgenden, sequentiellen Schema: Während der Prototyp entwickelt und gebaut wurde, erfolgte nebenher die Programmierung der Software – und erst bei der Inbetriebnahme wurden Prozesse und Abläufe zusammengeführt und optimiert. Mit dem Aufkommen des „digitalen Zwillings“ ändert sich diese Herangehensweise jedoch grundlegend. Mithilfe der neuen CNC-Generation Sinumerik ONE, die Siemens auf der EMO Hannover 2019 erstmals dem Fachpublikum vorstellen wird, lassen sich alle Entwicklungsprozesse vorab virtuell abbilden. Siemens nennt dazu folgendes Beispiel: Bereits während der Fertigung einer Maschine wird die Steuerungssoftware nicht nur geschrieben, sondern auch in der virtuellen Welt getestet. Gleichzeitig werden die künftigen Anwender an Bedienpulten geschult, die denen der ausgelieferten Maschine exakt entsprechen.

Die Heinrich GEORG GmbH, Spezialistin für Werkzeugmaschinen, hat als eine der Pilotkundinnen von Siemens den digitalen Zwilling in Form von Sinumerik ONE bereits für zwei ihrer Maschinen umgesetzt: für die Schleifmaschine GEORG ultragrind SG2 und die Fahrständer-Fräsmaschinen GEORG ultramill H. In Zukunft will GEORG nach und nach weitere Werkzeugmaschinen mit der neuen, von vorneherein auf Digitalisierung ausgerichteten Steuerung anbieten. GEORG geht dabei aber noch einen Schritt weiter: Da der Betrieb von Hochleistungsmaschinen für die Bearbeitung komplexer Werkstücke spezielle Anforderungen an Steuerung und Bedienung stellt, haben die Kreuztaler ihre eigene, intuitiv zu bedienende Steuerung GEORG smartcontrol UG auf Sinumerik ONE aufgesetzt. Mit ihr lässt sich der digitale Zwilling zu Schulungs- und Testzwecken wahlweise mit dem realen Bedienpult oder dem virtuellen Pendant bedienen. Dr.-Ing. Wieland Klein, CTO bei GEORG, ist überzeugt, dass der digitale Zwilling seinen Kunden enorme Vorteile bringen wird: „Der GEORG Digital Twin ist das Schlüsselelement der digitalen Transformation unserer Maschinen. Er macht es möglich, die Arbeitsprozesse unserer Kunden vollständig virtuell zu simulieren und zu testen. Das Zusammenspiel der virtuellen und der realen Maschine wird bei ihnen in der Kombination des Know-hows von GEORG mit unseren leistungsstarken Werkzeugmaschinen und der Sinumerik ONE zu erheblichen Produktivitätsgewinnen in der Fertigung führen. Und als Pilotkunde von Siemens bieten wir als Erster Lösungen auf Basis dieses wegweisenden neuen Systems.“

Heinrich GEORG GmbH (D-57223 Kreuztal), Halle 13, Stand A64

Ansprechpartner: Dr.-Ing. Uwe Stein

Tel.: +49 241 89468-55

Mit dem richtigen Dreh in die Nische

Mit dem ersten Einspindel-Drehautomaten der Unternehmensgeschichte will die Schütte Gruppe die Nische zwischen herkömmlichen „Einspindlern“ und teuren Mehrspindellösungen besetzen: Auf der EMO Hannover 2019 feiert die neue ECX-Baureihe ihre Premiere.

Die Unternehmensgruppe Schütte gehört zu den führenden, weltweit agierenden Herstellern von Werkzeugmaschinen, insbesondere von Mehrspindel-Drehautomaten und 5-Achsen-CNC-Schleifmaschinen. Mit der ECX-Baureihe haben die Rheinländer nun eine komplett neue Anlage entwickelt, die potenziellen Kunden beste Performance und höchste Produktivität auch bei komplexen Teilen bieten soll. In dem ersten Einspindel-Drehautomaten der Unternehmensgeschichte vereint Schütte nämlich das Know-how und die Schnelligkeit aus der Mehrspindelwelt mit dem einfachen Handling der Einspindler. Ihre Premiere feiert die innovative ECX-Baureihe jetzt im passenden Rahmen auf der Weltleitmesse der Metallverarbeitung, der EMO Hannover 2019.

Mit dem neuen Maschinenkonzept möchte Schütte es Anwendern ermöglichen, kleinere Losgrößen hoch produktiv zu fertigen, erklärt Vertriebsleiter Peter-Hans Schmidt. „Diese neue Maschine ist sehr vielseitig einsetzbar und verortet sich in der Leistung zwischen den herkömmlichen Einspindel- und Mehrspindel-Drehautomaten“, erläutert er die Strategie. „Wir sind deutlich produktiver als die Einspindler und wollen hier ebenso Marktanteile bei denjenigen gewinnen, die größere Losgrößen haben.“ Die zugrunde liegende Rechnung sei einfach: Ein Mehrspindler kostet in etwa das Fünffache einer einfachen Maschine, verfügt aber auch über die siebenfache Produktivität. Im breiten Feld dazwischen bewegt sich die ECX. „Wir setzen auf reges Interesse in dem großen Lager, dem ein Mehrspindler zu teuer ist, aber ein Einspindler eigentlich nicht ausreicht. Für diese Anwender gibt es jetzt endlich eine Lösung.“

Alfred H. Schütte GmbH & Co. KG Werkzeugmaschinenfabrik (D-51105 Köln), Halle 17, Stand D08

Ansprechpartner: Christoph Schiffer

Tel.: +49 221 8399-233

Hessen haben den Bogen raus: Alles zum Thema Spanntechnik!

Auf der EMO Hannover 2019 setzt die ROEMHELD Gruppe den Fokus auf die Digitalisierung und Automatisierung von Fertigungsprozessen und präsentiert dazu gleich eine ganze Reihe neuer Lösungen im Bereich der Spanntechnik.

ROEMHELD, HILMA und STARK – die drei Marken der ROEMHELD Gruppe mit Hauptsitz in Hessen – zählen weltweit zu den Marktführern für produktive Lösungen in der industriellen Fertigungstechnik, Montagetechnik, Spanntechnik und Antriebstechnik. Die angebotenen Komponenten, Produkte und Systeme sollen vor allem die Fertigung effizienter und flexibler gestalten. Auf der EMO Hannover stellt die ROEMHELD Gruppe insbesondere die Digitalisierung und Automatisierung in den Mittelpunkt ihres Auftritts.

So gehören zu den vorgestellten Neuheiten eine Reihe von Spannelementen mit integrierter elektrischer Wegmessung, neue Baugrößen vollelektrischer Schwenkspanner sowie die Nullpunktspannelemente STARK.connect und STARK.airtec mit vollintegrierter Sensorik. Seine Messepremiere feiert darüber hinaus der erste STARK Robotergreifer mit Nullpunktspannsystem für den automatisierten Palettenwechsel auch an Maschinentischen ohne eigene Medienversorgung. Und auch der pneumatische Schwenkspanner, dessen Spannkraft bei Druckabfall erhalten bleibt, ist erstmals in Hannover zu sehen.

Römheld GmbH Friedrichshütte (D-35321 Laubach), Halle 4, Stand E54

Ansprechpartner: Ralf Trömer

Tel.: +49 6405 89-353

Hart am Limit!

EMAG eldec, Spezialist für Induktionshärten und induktive Erwärmung, präsentiert auf der EMO Hannover 2019 mit der neuen MIND-L 1000 die in vielen Details optimierte Nachfolgerin der bewährten MIND-750/1500-Baureihe.

Spätestens seit Henry Ford und seinem Modell T, der berühmten Tin Lizzie, bedeutet Automobilbau Massenproduktion. An den jeweiligen Standorten werden zentrale Bauteile wie Lenkritzel, Antriebswellen, Antriebsräder, Nockenwellen, Gelenke und Zapfenwellen perfekt getaktet und auf das Bauteil zugeschnitten gleich millionenfach produziert. Für den Prozess des abschließenden Härtens hat sich EMAG eldec, eine Tochter der EMAG Gruppe, über Jahrzehnte die nötige Expertise erarbeitet, um in diesem Segment Maßstäbe setzen zu können. Und so entwickelt, produziert und vertreibt das weltweit tätige Unternehmen heute hoch effiziente modulare Induktionshärteanlagen.

Mit der neuen, erstmals auf der EMO Hannover 2019 vorgestellten MIND-L 1000 macht EMAG nun einen weiteren entscheidenden Schritt, wie Andreas Endmann, Bereichsleiter Technologievertrieb Härtesysteme bei EMAG eldec, deutlich macht: „Die Maschine löst unsere bewährte MIND-750/1500-Baureihe ab. Dabei haben wir die Vorgänger-Technologie in vielen Details überarbeitet und beispielsweise ihre Integrierbarkeit in EMAG-Produktionslinien verbessert. So gibt es optional eine integrierte Portalautomatisierung zur einfachen Verkettung. Außerdem ist wichtig, dass der strukturelle Aufbau der Maschine in vielen Facetten grundlegend überdacht wurde – mit einem entscheidenden Effekt: Der Preis der Maschine sinkt im Vergleich zum Vorgänger ab, ohne dass sich dabei an der Qualität etwas verändern würde.“ Darüber hinaus soll die MIND-L 1000 grundsätzlich mit einer noch besseren Präzision und Steifigkeit im Maschinenaufbau punkten – für eine höhere Wiederholgenauigkeit in der Bauteilqualität und einer gestiegenen Wartungsfreundlichkeit, so Erdmann. Durch die gute Zugänglichkeit des Arbeitsraums beim Einrichten kann beispielsweise der Wechsel von Werkzeugen oder Spannmitteln in äußerst kurzer Zeit erfolgen.

EMAG GmbH & Co.KG (D-73084 Salach), Halle 17, Stand C29

Ansprechpartner: Markus Isgro

Tel.: +49 716217 4658

Ich steigere die Produktivität – also bin ich!

Vertreter von DP Technology werden auf der EMO Hannover 2019 ein in der Unternehmensgeschichte bisher einmaliges Highlight präsentieren: eine auf künstlicher Intelligenz (KI) und Machine-Awareness basierende neue Generation der CAM-Software ESPRIT.

Das US-amerikanische Unternehmen DP Technology, dessen deutsche Niederlassung in Bamberg beheimatet ist, zählt zu den führenden Herstellern und Lieferanten von Computer-Aided-Manufacturing (CAM)-Software für einen breiten Bereich der Fertigungsindustrie. Insbesondere ESPRIT, das Hauptprodukt von DP Technology, gilt als äußerst leistungsfähiges und hochwertiges NC-Programmiersystem für die Bereiche Fräsen, Bohren, Drehen und Drahterodieren, kommt aber auch bei Multifunktionsmaschinen wie beispielsweise Mill-Turn Zentren zum Einsatz.

Als Highlight der EMO Hannover 2019 wird DP Technology das neue „ESPRIT CAM-System – powered by Artificial Intelligence“ präsentieren. Wie der Name bereits verrät, basieren die Algorithmen der nun vierten Generation der Software auf Künstlicher Intelligenz (KI). Diese neue Technologie soll helfen, die Programmierprozesse zu vereinfachen und die Maschinenproduktivität in der Fertigung zu steigern. Das zum Patent angemeldete System verfügt zudem erstmals über Machine-Awareness, also eine Art maschinelles Bewusstsein, denen ein digitaler Zwilling der Bearbeitungszentren, Werkzeuge und Vorrichtungen zu Grunde liegt. In dieser Entwicklung gipfeln laut DP Technology 35 Jahre an Innovation, ihre Markteinführung sei somit die Bedeutendste in der bisherigen Unternehmensgeschichte. „Das auf KI basierende CAM-System zeigt eine fundamentale Änderung auf, wie CNC-Bearbeitungszentren programmiert werden“, sagt Chuck Mathews, Chief Technology Officer des ESPRIT-Herstellers DP Technology. „Die neue ESPRIT CAM-Software mit Algorithmen, die auf Machine-Awareness und KI basieren, bietet eine außergewöhnliche User Experience – vereinfachte Programmierung, erhöhte Werkzeugstandzeiten und verbesserte Maschinenleistung.“

DP Technology Germany GmbH (D-96052 Bamberg), Halle 09, Stand D06

Ansprechpartnerin: Theresa Höreth

Mobil: +49 175 849 33 94

Schweizer versetzen Schwingungen einen Dämpfer

Die Schweizer NUM AG hat ein innovatives, aktives Schwingungsdämpfungssystem auf Beschleunigungssensorbasis für CNC-Werkzeugmaschinen entwickelt und präsentiert es auf der EMO Hannover 2019 jetzt erstmals einem breiten Fachpublikum.

Bevor Anfang der 1970er-Jahre CNC- oder NC-Steuerungen begannen, sich allmählich in der Breite durchzusetzen, hatte sich die NUM AG aus der Schweiz bereits einen Entwicklungsvorsprung in diesem Segment von rund zehn Jahren erarbeitet. Bei der Auslieferung erster marktreifer Produkte 1964 gehörte NUM somit zu den ersten CNC-Anbietern weltweit. Seither haben die Schweizer ihre Position als einer der Technologieführer in diesem Bereich aufrechterhalten können und sind zudem bestrebt, diese weiter auszubauen. Gelingen soll das unter anderem mit einem innovativen, aktiven Schwingungsdämpfungssystem auf Beschleunigungs-sensorbasis für CNC-Werkzeugmaschinen, das die NUM AG auf der EMO Hannover 2019 exklusiv vorstellen wird.

Das im Vergleich zu bisherigen Lösungen sehr kostengünstige aktive Schwingungskontrollsystem dient in erster Linie der nahezu vollständigen Eliminierung von Werkzeugkopfvibrationen, um so die Bearbeitung zu verbessern und durch die machbare Maximierung der Materialabtragungsrate zur Produktivitätssteigerung beizutragen. Darüber hinaus soll das System auch wertvolle Echtzeit-Feedbacks für vorbeugende Wartungszwecke liefern. Das innovative Schwingungsdämpfungssystem von NUM ist als nachrüstbare Option für jede Werkzeugmaschine erhältlich, welche die leistungsstarken, digitalen Servoantriebe MDLUX von NUM verwendet, die wiederum Teil der Flexium+ CNC-Plattform des Unternehmens sind.

NUM AG (CH-9053 Teufen), Halle 9, Stand E40

Ansprechpartner: Peter von Rüti

Tel.: +41 71 335 04 11

Ohne Mühe in den Mµ-Bereich

Auf der EMO Hannover 2019 präsentiert die MAPAL Präzisionswerkzeuge Dr. Kress KG ihr neu entwickeltes „EA-System“, welches das Einstellen von Außenreibahlen bei der Feinbearbeitung kleiner Außendurchmesser zukünftig stark vereinfachen soll.

Bei der Feinbearbeitung kleiner Außendurchmesser kommt bisher oft das Schleifverfahren zum Einsatz. Dabei gibt es mit dem Außenreiben eine interessante, da wirtschaftliche Alternative. Gilt es beispielsweise, eine IT6-Passung auf der Drehmaschine in der Serienfertigung zu erzeugen, können Außenreibahlen mit einstellbarer Schneide und Führungsleisten diese Aufgabe prozesssicher ausführen – unter der Voraussetzung, dass das Werkzeug im Durchmesser sowie hinsichtlich der Verjüngung der Schneide Mikrometer-genau eingestellt werden kann. Um das Einstellen von Außenreibahlen mit kleinen Durchmessern deutlich zu vereinfachen, hat die MAPAL Präzisionswerkzeuge Dr. Kress KG ein neues System entwickelt, das auf der EMO Hannover 2019 jetzt erstmals vorgestellt wird.

Bei der „EA-System“ (EasyAdjust) genannten Lösung ist die Verjüngung der Schneide bereits in die Kassette, die als Aufnahme für die Schneide dient, integriert. Der Einstellvorgang für die Nebenschneide kann somit komplett entfallen. Die Einstellung der eigentlichen Schneide mittels Mikrometerschraube oder Messplatte kann zudem schnell und problemlos erfolgen, indem man besagte Kassette einfach ausbaut. Das entsprechende Einstellmaß der Schneide ist bereits auf der Rückseite des Werkzeugs eingraviert. Dieses Maß entspricht genau der Mitte der Toleranz der jeweils zu erzeugenden Passung, die dabei erreichte Wechselgenauigkeit liegt bei zwei bis drei Mikrometern. Dank dieses guten Wertes sowie der denkbar einfachen Einstellung der Schneide soll die prozesssichere Einhaltung der geforderten Toleranzen bei hoch genauen Passungen auch im kleinen Durchmesserbereich mit dem neuen System jetzt deutlich einfacher zu realisieren sein. Das „EA-System“ lässt sich mit Wendeschneidplatten sowohl mit vier als auch mit sechs Schneidkanten einsetzen.

MAPAL Präzisionswerkzeuge Dr. Kress KG (D-73431 Aalen),

Halle 4, Stand A18

Ansprechpartner: Andreas Enzenbach

Tel.: +49 7361 585 3683

Eine Maschine wächst über sich hinaus

Mit dem weiterentwickelten einspindligen Bearbeitungszentrum LiFLEX I 12126 will der Maschinenbauer LiCON auf der EMO Hannover 2019 eine bislang einmalige Kombination aus Dynamik und Kubatur zeigen, die bei deutlich höheren Bearbeitungsgrößen – wie bei Strukturbauteilen der Fall – zum Einsatz kommen soll.

Auf der diesjährigen EMO Hannover präsentiert LiCON, Systemlieferant von Fertigungslinien für die mechanische Serienbearbeitung komplexer Bauteile, eine Weiterentwicklung des einspindligen Bearbeitungszentrums LiFLEX I 12126. Als Folge ihrer Optimierung kann die vor allem auf Strukturbauteile aus Leichtmetall ausgelegte LiFLEX I 12126 jetzt noch größere Dimensionen bearbeiten, als bisher schon. Die je nach Ausstattung mit 4 oder 5 Achsen operierende LiFLEX I 12126 ist dabei besonders schnell, dynamisch stabil und robust. Die Zeit für einen Werkzeugwechsel beträgt gerade mal eine Sekunde. Mit Eilganggeschwindigkeiten in den Linearachsen bis 150 Meter pro Minute sowie hohen Beschleunigungs- und Ruckwerten soll die Maschine eine der derzeit dynamischsten dieser Kubatur am Markt sein.

„Ein Anwendungsfall ist die Bearbeitung von Hilfsträgern für Pkw. Hier kommt es darauf an, dass das große Bauteil beliebig im Raum positioniert und dabei an allen vorgesehenen Stellen die Bearbeitung vorgenommen werden kann – möglichst ohne den zusätzlichen Einsatz von Winkelköpfen. Um die Gesamtperformance der Maschine zu gewährleisten, greifen wir ausschließlich auf die Komponenten aus dem eigenen, modularen LiFLEX-Baukasten zurück“, erklärt Winfried Benz, Geschäftsführer von LiCON.

LiCON mt GmbH & Co. KG (D-88471 Laupheim), Halle 12, Stand D66

Ansprechpartner: Nils Baumgartner

Tel.: +49 7392 962186

Was früher schon glatt lief, läuft jetzt noch glatter!

Die OTEC Präzisionsfinish GmbH, Spezialistin für perfekte Oberflächen, präsentiert auf der EMO Hannover 2019 unter anderem ihre gerade erst modernisierte Tellerfliehkraftanlage der Serie CF.

Die OTEC Präzisionsfinish GmbH hat sich seit ihrer Gründung im Jahr 1996 vom Startup für Poliermaschinen der Schmuck- und Uhrenindustrie zur weltweit agierenden Spezialistin für Präzisionstechnologie zur Erzeugung perfekter Oberflächen entwickelt. Ob Entgraten, Schleifen, Glätten oder Polieren, die Maschinen von OTEC dienen in vielen Branchen zur rationellen Oberflächenveredlung von Werkzeugen und Produkten. Auf der EMO Hannover 2019 präsentiert sich OTEC mit gleich einer ganzen Reihe interessanter Exponate, darunter die jüngst überarbeitete Tellerfliehkraftanlage der Serie CF.